Завод криволинейной опалубки

Всегда интересно наблюдать за эволюцией технологий в строительстве. На рынке постоянно появляются новые решения, и, казалось бы, вроде бы простая задача – изготовление криволинейной опалубки – становится все более сложной. С одной стороны, прогресс очевиден: новые материалы, более точные станки. С другой – понимаешь, что фундаментальные проблемы остаются неизменными. Например, контроль геометрии, особенно при больших масштабах производства. Как мы начинали, просто ручной труд и опыт мастера, так вот сейчас нужны сложные системы, но ошибка в начале – это целая куча проблем в дальнейшем. Это как с 3D-печатью, выглядит красиво, но качество зависит от множества факторов.

Общая картина и современные тенденции

Итак, что такое завод криволинейной опалубки сегодня? Это уже не просто мастерская, а полноценное производственное подразделение, оснащенное современным оборудованием. речь идет о станках с ЧПУ, автоматизированных линиях сборки и контроля качества. Но даже при наличии всего этого, остается ключевой вопрос – как эффективно и экономично организовать процесс производства. И вот тут начинается самое интересное. Большинство компаний сталкиваются с проблемой сочетания высокой точности и приемлемой стоимости. Хочется делать идеально, но бюджет ограничен. Это постоянный компромисс.

Ориентироваться нужно на несколько ключевых направлений. Во-первых, это выбор материалов. Обычно используют сталь, но все чаще появляются варианты с использованием композитных материалов, что позволяет снизить вес и повысить прочность. Во-вторых, это технологический процесс. Оптимизация последовательности операций, автоматизация рутинных задач, внедрение систем контроля качества на каждом этапе. И, конечно, квалифицированный персонал – это основа всего.

Технологические особенности производства

Производство криволинейной опалубки – это многоступенчатый процесс. Начинается все с проектирования. Требуется учитывать множество факторов: геометрию конструкции, характеристики бетона, нагрузки, которые будет испытывать опалубка. Дальше идет изготовление отдельных элементов. Обычно это секции, которые затем собираются в единую конструкцию. Здесь и проявляется самая большая сложность – обеспечение высокой точности соединения элементов. Тут нужны специальные фитинги, системы крепления, и конечно, опытные сборщики.

Я помню один случай, когда мы работали над проектом сложной криволинейной конструкции для моста. Изначально была выбрана технология механического соединения секций. В процессе изготовления выяснилось, что даже небольшие погрешности в изготовлении элементов приводили к значительным отклонениям в геометрии собранной опалубки. Пришлось переходить на систему болтовых соединений, что увеличило стоимость, но позволило добиться необходимой точности. Это был дорогостоящий опыт, но он научил нас правильно оценивать риски и выбирать оптимальные технологии. В таких ситуациях, пересчет стоимости - обязательно. Криволинейная опалубка - это не бюджетный проект.

Проблемы контроля качества и распространенные ошибки

Контроль качества – это критически важный этап. Недостаточный контроль может привести к серьезным последствиям: деформация бетона, нарушение геометрии конструкции, увеличение сроков строительства. Чаще всего ошибки возникают на этапе проектирования или изготовления элементов. Неправильные расчеты, ошибки в чертежах, некачественные материалы – все это может привести к серьезным проблемам. Кроме того, необходимо контролировать качество сборки опалубки, убеждаться, что все элементы правильно соединены и надежно закреплены.

Например, часто встречается проблема с неровностью поверхности секций. Это может быть связано с недостаточной точностью обработки или с деформацией материала. В таких случаях необходимо использовать специальные шлифовальные и полировальные машины, а также применять методы компенсации неровностей при сборке опалубки. Не забывайте про маркировку! Каждая секция должна быть четко промаркирована, чтобы избежать ошибок при сборке.

Влияние автоматизации на контроль качества

Автоматизация, конечно, помогает. С помощью систем компьютерного зрения можно автоматически контролировать качество изготовления элементов, выявлять дефекты и отклонения от заданных параметров. Но автоматизация – это не панацея. Нужен квалифицированный персонал, который будет контролировать работу оборудования и анализировать результаты измерений. Автоматизация должна быть инструментом, а не заменой человеческому разуму.

Оптимизация производственных процессов и повышение эффективности

Оптимизация производственных процессов – это непрерывный процесс, который требует постоянного внимания. Необходимо анализировать каждый этап производства, выявлять узкие места и разрабатывать меры по их устранению. Важно использовать современные методы планирования и управления производством, внедрять системы контроля качества на каждом этапе. И, конечно, необходимо постоянно обучать и повышать квалификацию персонала.

Мы в своей компании ООО Шаньси Цинлунъюань Инжиниринг Механическое Производство пытались внедрить систему Lean Manufacturing. Это позволило значительно сократить время цикла производства, уменьшить количество отходов и повысить эффективность использования ресурсов. Конечно, не все идеи сразу сработали, был период проб и ошибок, но в итоге мы добились значительных результатов. Наш завод расположен в удобном месте, что значительно упрощает логистику.

Будущее производства криволинейной опалубки

Что ждет нас в будущем? Я думаю, что будет еще больше автоматизации, больше использования композитных материалов, больше внимания будет уделяться экологичности производственных процессов. Также, я думаю, что будет развиваться направление 'умной' опалубки – опалубки, оснащенной датчиками и системами мониторинга, которые позволят контролировать состояние бетона в процессе его затвердевания. Это, конечно, пока что дорого, но в будущем станет более доступным. Завод криволинейной опалубки должен быть гибким и адаптивным, чтобы соответствовать требованиям рынка и новым технологиям.

Наверное, самое главное – это постоянное стремление к совершенству. Нельзя останавливаться на достигнутом, всегда нужно искать новые решения и способы повышения эффективности. И, конечно, необходимо учитывать специфику каждого проекта и выбирать оптимальные технологии и материалы. Ведь не бывает универсальных решений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Опалубка для кессонов

Опалубка для кессонов -

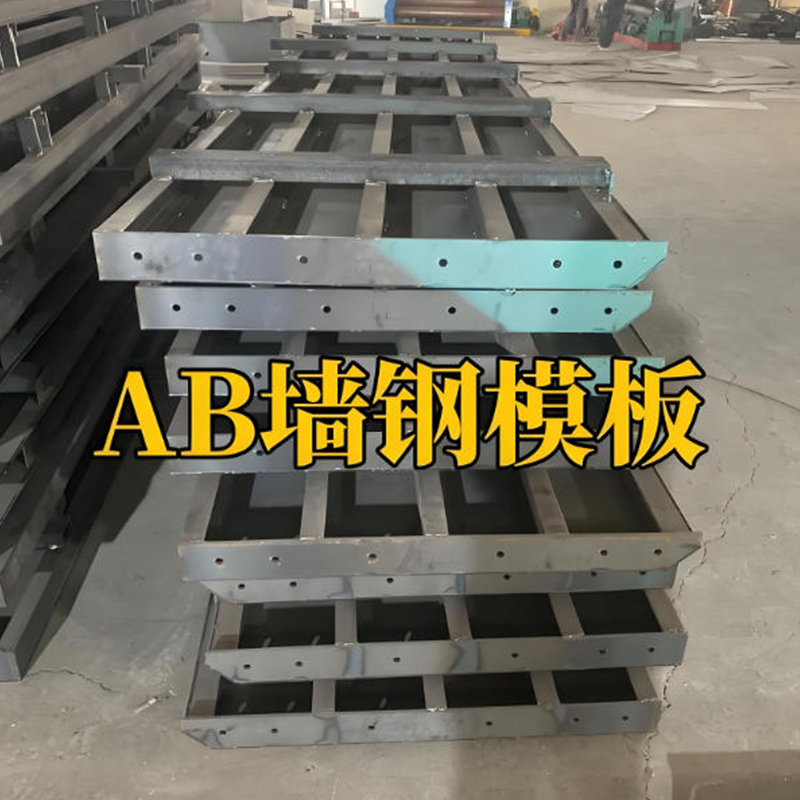

Опалубка стены AB

Опалубка стены AB -

П-образная опалубка для железнодорожного дренажа

П-образная опалубка для железнодорожного дренажа -

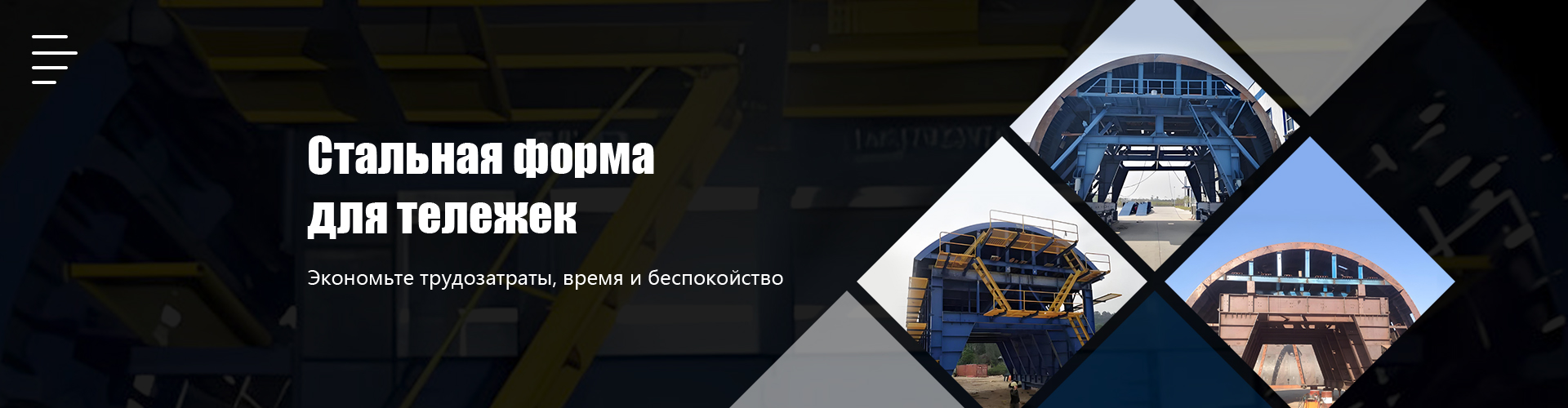

Опалубка для тележки

Опалубка для тележки -

Плоский опалубка

Плоский опалубка -

Опалубка для опорных площадок

Опалубка для опорных площадок -

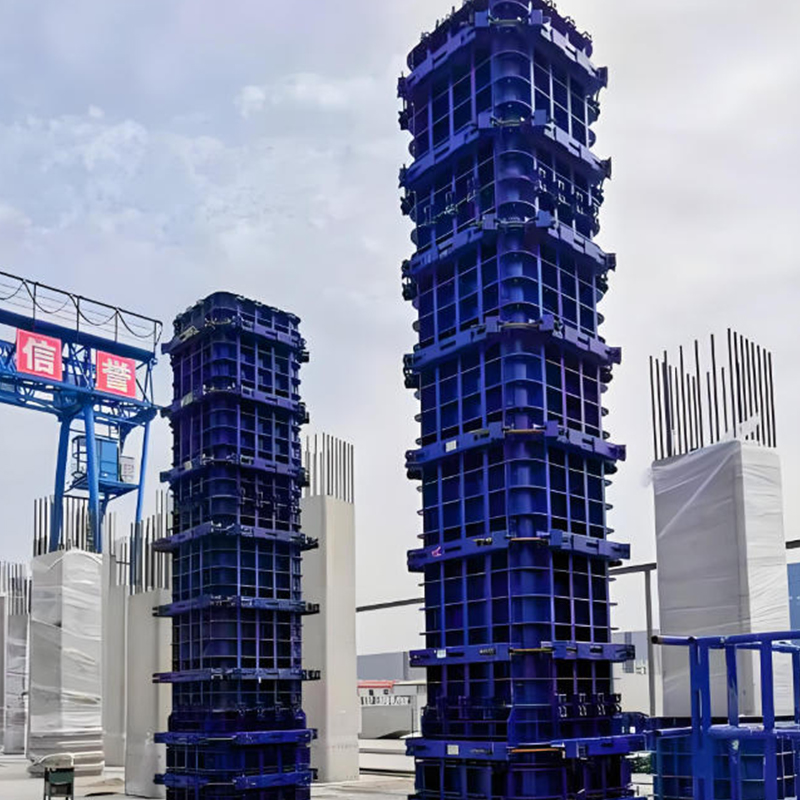

Опалубка для квадратных пирсов

Опалубка для квадратных пирсов -

Опалубка стандартной формы

Опалубка стандартной формы -

Опалубка для бордюрного камня

Опалубка для бордюрного камня -

Опалубка для мостовых палуб

Опалубка для мостовых палуб -

Опалубка для профилированной стали

Опалубка для профилированной стали -

Барьер ограничения высоты

Барьер ограничения высоты

Связанный поиск

Связанный поиск- Цены на виды строительной опалубки

- Производители гнутой опалубки для мостов

- Завод кессонной опалубки

- Ведущий покупатель стальной опалубки хороших форм

- Основная страна-покупатель выравнивающих балок для опалубки 2.0 м

- Ведущий покупатель стальной опалубки для малых перекрытий

- Поставщики размеров строительной опалубки

- Ведущий покупатель опалубки для портальных пирсов

- Ведущий покупатель паромной опалубки высшего качества

- Ведущий оптовый поставщик стальных опалубочных профилей