Завод по производству опалубки балок покрытия

Итак, опалубка для балочных покрытий. Многие считают, что это просто задача, требующая стандартных решений. Заказывают готовые комплекты, привозят на объект и всё – заливаешь бетон. Но это, как правило, упрощение. На деле, успешное изготовление опалубки для балок покрытий – это комплексный процесс, в котором нюансы проектирования и производства играют решающую роль. Особенно если речь идет о больших пролетах, сложных архитектурных решениях или нестандартных конструкциях. Пожалуй, самое распространенное заблуждение – недооценка важности правильной геометрии и точности сборки. Несколько лет опыта работы в этой сфере заставили меня пересмотреть многие представления о ?простоте? этой задачи. И вот я хочу поделиться некоторыми наблюдениями, опытом и, возможно, даже ошибками.

Особенности проектирования опалубки для балочных покрытий

Первый и, пожалуй, самый важный этап – это проектирование. Здесь нужно учитывать множество факторов: нагрузки, материал балки, требуемую точность, условия монтажа и демонтажа. Просто выбрать готовый стандартный комплект – часто не вариант, особенно если конструкция требует индивидуального подхода. Мы часто сталкиваемся с ситуациями, когда 'стандартное' решение требует значительных доработок, чтобы соответствовать реальным требованиям проекта. Недостаточно просто знать размеры будущей балки; нужно понимать, как бетон будет распределяться под давлением, какие напряжения возникнут в опалубке, и как обеспечить ее надежную фиксацию. В последнее время все больше внимания уделяется использованию 3D-моделирования, что, безусловно, помогает визуализировать конструкцию и выявить потенциальные проблемы на ранней стадии. Наш опыт показывает, что инвестиции в качественное проектирование окупаются сторицей, предотвращая дорогостоящие переделки на объекте.

Важным аспектом является выбор материала для опалубки. В зависимости от проекта, это могут быть стальные, деревянные или пластиковые формы. Сталь обеспечивает высокую прочность и долговечность, но требует более сложной технологии изготовления. Дерево – более доступный вариант, но его необходимо тщательно обрабатывать и защищать от влаги. Пластик – легкий и удобный в использовании, но не подходит для больших пролетов и высоких нагрузок. Мы часто используем комбинацию материалов, например, стальной каркас с деревянными или пластиковыми щитами. Это позволяет получить оптимальное соотношение прочности, веса и стоимости. Необходимо также учитывать, насколько быстро нужно будет демонтировать опалубку – это влияет на выбор конструкции и материалов.

Не стоит забывать и о системах крепления. Опалубка должна быть надежно зафиксирована, чтобы не деформироваться под весом бетона. Для этого используются различные крепежные элементы: распорки, упоры, стент, болты и гайки. Важно правильно подобрать крепеж и обеспечить его надежную фиксацию. Мы всегда используем качественные крепежные элементы от проверенных поставщиков. Особенно важно это при работе с высокими пролетами или при заливке бетона с высокой вязкостью.

Проблемы точности и геометрии

Точность – это критически важный фактор. Неточность опалубки может привести к деформации балки, появлению трещин и другим проблемам. Поэтому необходимо использовать высокоточные станки и оборудование, а также тщательно контролировать процесс изготовления. Один из распространенных сценариев, с которыми мы сталкиваемся – это неровности поверхности балки, которые требуют последующей обработки. Это не только увеличивает трудозатраты, но и снижает качество конечного продукта. Мы используем современные технологии контроля качества, такие как лазерное сканирование, чтобы выявить и устранить неточности на ранней стадии.

Иногда возникает проблема с усадкой бетона. При усадке бетон может деформировать опалубку, что приводит к появлению трещин. Чтобы избежать этой проблемы, необходимо использовать специальные составы, которые снижают скорость усадки бетона. Также важно правильно рассчитать толщину стенок опалубки и обеспечить ее надежную фиксацию. Мы всегда консультируемся с материаловедами, чтобы выбрать оптимальный состав для конкретного проекта. И, конечно, необходимо учитывать температуру окружающей среды – при высоких температурах усадка бетона увеличивается.

Очень часто, даже при самых тщательных расчетах и проектировании, возникают непредвиденные трудности на объекте. Например, сложность доступа к месту заливки бетона, наличие коммуникаций, которые нужно обойти. В таких случаях приходится импровизировать и вносить изменения в проект. Но важно делать это аккуратно и контролировать качество работ. Мы всегда стремимся к тому, чтобы любые изменения в проекте были согласованы с заказчиком и не влияли на безопасность конструкции.

Наш опыт: конкретные примеры

Например, мы работали над проектом опалубки для балочных покрытий для торгового центра в городе Екатеринбург. Пролет балок составлял 30 метров, а нагрузка – 500 кг/м2. Это была сложная задача, требующая высокой точности и надежности. Мы использовали стальной каркас с деревянными щитами и систему крепления, состоящую из распорок, упоров и болтов. Проект был разработан с использованием 3D-моделирования, что позволило выявить и устранить потенциальные проблемы на ранней стадии. В итоге, опалубка была изготовлена и установлена в срок, без каких-либо дефектов. Клиент был очень доволен результатом.

Еще один интересный проект – изготовление опалубки для балочных покрытий в жилом комплексе в Санкт-Петербурге. Здесь потребовалось учитывать особенности зимних условий – низкие температуры могли привести к деформации опалубки. Мы использовали специальные материалы, устойчивые к низким температурам, и обеспечили эффективную теплоизоляцию опалубки. Кроме того, мы разработали систему подогрева бетона, чтобы предотвратить его замерзание. В результате, несмотря на холодный климат, бетон застыл ровно и без трещин.

Были и неудачные попытки. Однажды мы столкнулись с проектом, где заказчик настаивал на использовании слишком тонкой опалубки. В результате, опалубка деформировалась под весом бетона, что привело к появлению трещин в балках. Мы попытались исправить ситуацию, но это потребовало значительных дополнительных затрат и времени. Этот опыт научил нас важности соблюдения технологии и использования правильных материалов.

Современные тенденции и перспективы

В последние годы наблюдается тенденция к использованию новых технологий в производстве опалубки для балочных покрытий. Это, в частности, использование автоматизированных линий, роботизированных систем и 3D-печати. Эти технологии позволяют повысить точность и скорость изготовления опалубки, а также снизить трудозатраты. Мы активно внедряем новые технологии в нашу работу, чтобы быть в курсе последних тенденций.

Также растет спрос на экологичные материалы. Все больше заказчиков предпочитают использовать опалубку из переработанных материалов или материалов, которые не выделяют вредные вещества в окружающую среду. Мы также стремимся к использованию экологичных материалов, чтобы снизить воздействие на окружающую среду. Мы сотрудничаем с поставщиками, предлагающими сертифицированные материалы, соответствующие экологическим стандартам.

В перспективе, я думаю, что опалубка для балочных покрытий станет еще более сложной и технологичной. Появятся новые материалы и технологии, которые позволят создавать более прочные, легкие и экологичные конструкции. Мы будем рады участвовать в развитии этой отрасли и предлагать нашим клиентам самые современные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

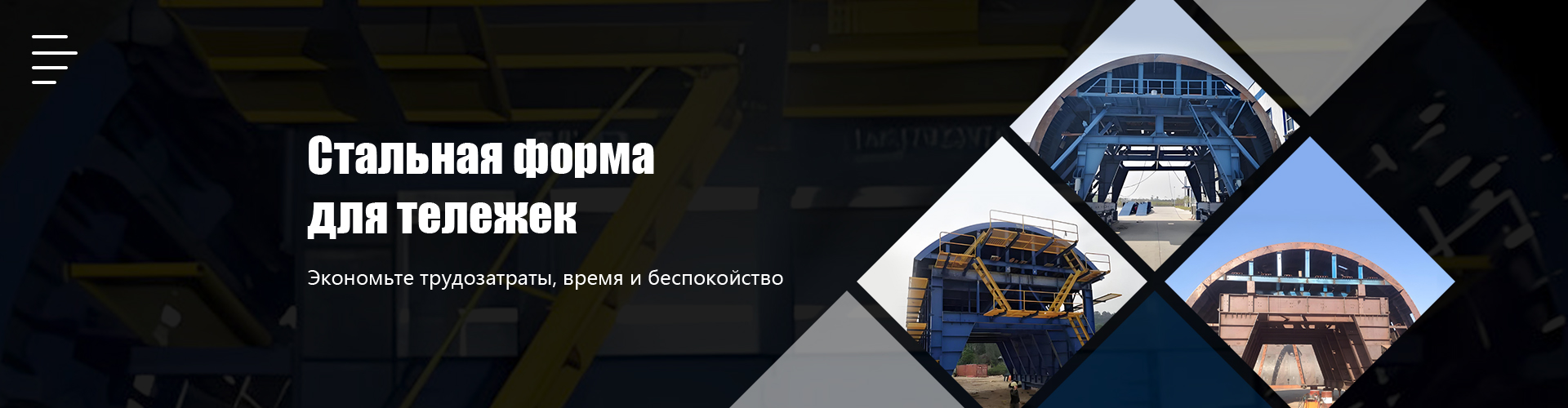

Опалубка для тележки

Опалубка для тележки -

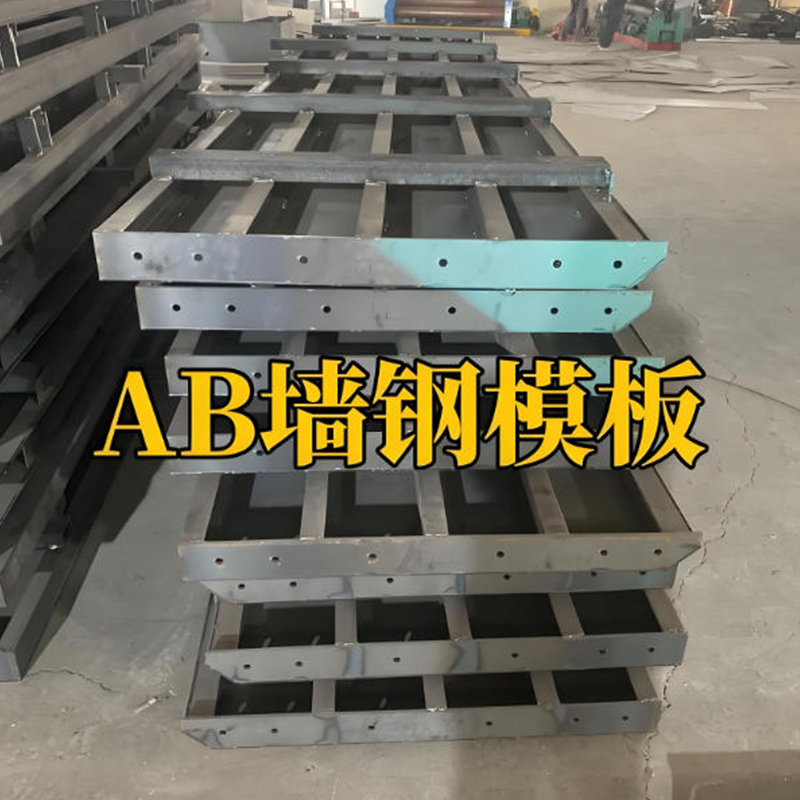

Опалубка стены AB

Опалубка стены AB -

Опалубка для фундаментов гидроэлектростанций

Опалубка для фундаментов гидроэлектростанций -

Опалубка для коробчатых балок

Опалубка для коробчатых балок -

Опалубка для кессонов

Опалубка для кессонов -

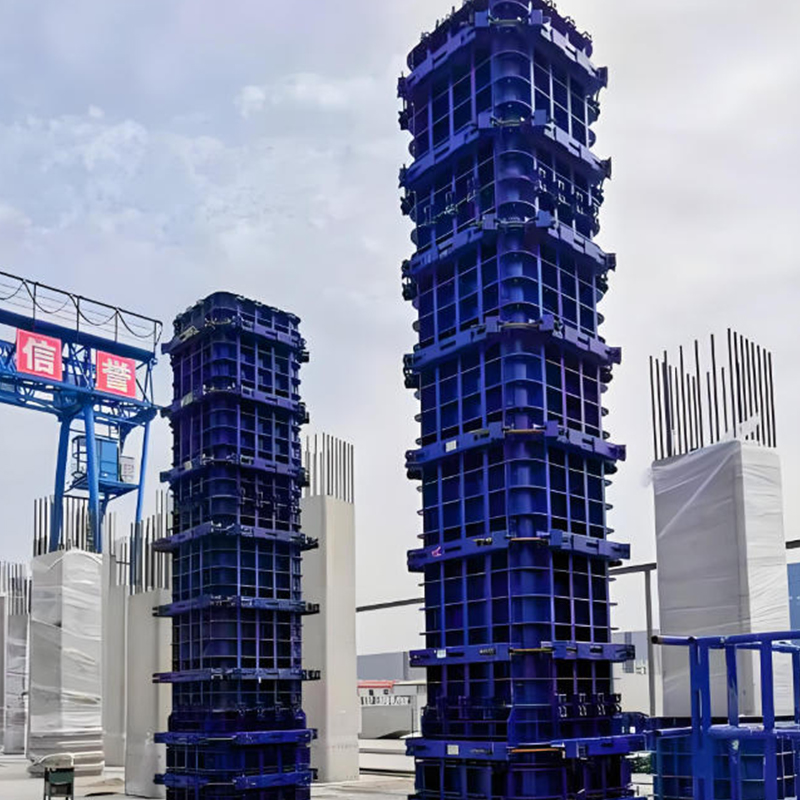

Опалубка для квадратных пирсов

Опалубка для квадратных пирсов -

Опалубка обруча

Опалубка обруча -

Опалубка для пустотелых балок

Опалубка для пустотелых балок -

Изоляционное ограждение

Изоляционное ограждение -

Опалубка для подпорных стен

Опалубка для подпорных стен -

Опалубка для стяжных балок

Опалубка для стяжных балок -

Опалубка стандартной формы

Опалубка стандартной формы

Связанный поиск

Связанный поиск- Установки для опалубки большепролетных мостов

- Ведущий оптовый поставщик стальной опалубки для оврагов

- Цена на сборную опалубку

- Ведущий китайский покупатель опалубки для портальных пирсов

- Завод по производству опалубки для наклонной тавровой балки

- Ведущий покупатель легкой стальной опалубки оптовая продажа

- Балка двутавровая для опалубки

- Ведущая страна-покупатель двутавровых балок для опалубки

- Ведущий оптовый покупатель стальных опалубочных щитов

- Нержавеющая стальная опалубка