Завод по производству опалубки для вазонов

На рынке металлоконструкций для производства бетонных изделий, в частности, опалубки для вазонов, часто встречают упрощенные взгляды. Считается, что это достаточно простая задача, требующая лишь базового понимания чертежей и умения работать с металлом. На самом деле, это не так. Реализация эффективного и экономически выгодного производства требует комплексного подхода, учитывающего множество факторов – от выбора материалов и конструкции до оптимизации производственного процесса и контроля качества. Мы, как компания ООО Шаньси Цинлунъюань Инжиниринг Механическое Производство, сталкивались с этим на собственном опыте. И вот, несколько размышлений и наблюдений, которые, надеюсь, будут полезны.

Основные этапы производства и их особенности

Производство опалубки для вазонов включает в себя несколько ключевых этапов: проектирование, резка металла, сварка, сборка, покраска и контроль качества. Проектирование – это, безусловно, отправная точка. Здесь важны не только технические характеристики вазонов, но и особенности материала, из которого они будут изготавливаться. Неправильно спроектированная опалубка может привести к деформации готовых изделий, увеличению затрат на материалы и, как следствие, снижению рентабельности. Часто мы сталкиваемся с ситуацией, когда заказчик предоставляет схематичный чертеж, который не учитывает все нюансы – например, необходимость в дополнительных усилениях конструкции для предотвращения деформации при заливке тяжелого бетона.

Резка металла – это следующий этап, требующий высокой точности и аккуратности. Мы используем как традиционную резку на станках с плазменной резкой, так и лазерную резку, в зависимости от толщины металла и требуемой точности. Важно помнить, что качество резки напрямую влияет на качество сварных швов и, как следствие, на прочность всей конструкции. Не стоит забывать и о отходах – их необходимо минимизировать, а при возможности – утилизировать. Оптимизация раскроя металла – это постоянная задача, которую мы решаем с помощью специализированного программного обеспечения.

Сварка – один из самых ответственных этапов. От качества сварных швов зависит несущая способность всей опалубки. Мы используем различные виды сварки – дуговую, газовую, лазерную – в зависимости от материала и толщины металла. Важно, чтобы сварщики имели соответствующую квалификацию и опыт работы. Регулярный контроль качества сварных швов – обязательное условие. Мы применяем различные методы контроля – визуальный осмотр, ультразвуковой контроль, рентгеновский контроль.

Материалы и их влияние на долговечность

Выбор материала для опалубки для вазонов – это компромисс между стоимостью, прочностью и долговечностью. Чаще всего используется сталь – как углеродистая, так и легированная. Углеродистая сталь – это более дешевый вариант, но она менее устойчива к коррозии. Легированная сталь – более дорогой вариант, но она обладает повышенной коррозионной стойкостью и, как следствие, более длительным сроком службы. Важно также учитывать толщину металла – она должна быть достаточной для обеспечения необходимой прочности и жесткости конструкции. В последнее время мы все чаще используем оцинкованную сталь, что значительно увеличивает срок службы опалубки для вазонов.

Еще один важный аспект – это антикоррозийная защита. Мы используем различные методы защиты – покраску, оцинкование, нанесение специальных покрытий. Покраска – это самый простой и доступный способ защиты, но она не обеспечивает высокой коррозионной стойкости. Оцинкование – более эффективный способ защиты, но оно дороже. Нанесение специальных покрытий – самый дорогой, но и самый эффективный способ защиты. Мы выбираем метод защиты, исходя из требований заказчика и условий эксплуатации.

Иногда можно встретить опалубки для вазонов из алюминиевых сплавов. Они легче стальных, но и менее прочные. Использование таких материалов оправдано в случаях, когда требуется транспортировка опалубки, либо когда вес конструкции является критическим фактором. Но это, конечно, компромисс в плане долговечности. Мы в своей работе стараемся избегать такого подхода, если только это не является специфическим требованием заказчика.

Оптимизация производственного процесса: повышение эффективности

Помимо выбора материалов и конструкции, важную роль играет оптимизация производственного процесса. Это включает в себя автоматизацию процессов, внедрение современных технологий, улучшение логистики и управление запасами. Например, мы внедрили систему автоматизированного раскроя металла, что позволило значительно сократить отходы и увеличить производительность. Также мы используем программное обеспечение для управления производством, что позволяет нам контролировать все этапы производства и своевременно выявлять и устранять проблемы. Внедрение системы управления качеством, основанной на принципах ISO 9001, также позволило нам повысить качество нашей продукции.

Важно также учитывать эргономику рабочего места. Удобная организация рабочего места, наличие необходимого оборудования и инструментов, а также соблюдение правил техники безопасности – это важные факторы, влияющие на производительность и безопасность труда. Мы постоянно работаем над улучшением условий труда наших сотрудников, чтобы они могли работать максимально эффективно и безопасно.

Мы попробовали внедрить систему 3D-печати отдельных элементов опалубки. Идея была неплохая, но в реальности оказалось, что изготовление больших элементов таким способом слишком дорого и занимает слишком много времени. Сейчас мы используем этот метод только для создания прототипов или для изготовления небольших партий продукции. Но в будущем, возможно, технологии 3D-печати станут более доступными и эффективными, и мы сможем использовать их для массового производства.

Проблемы и трудности: опыт и выводы

В процессе работы мы сталкивались с различными проблемами и трудностями. Например, часто возникают проблемы с качеством металла, который поставляют поставщики. Некачественный металл может привести к деформации опалубки, снижению ее прочности и увеличению затрат на ремонт. Поэтому мы тщательно контролируем качество металла, который поступает на производство. Мы также сотрудничаем только с проверенными поставщиками.

Еще одна проблема – это сложность проектирования опалубки для вазонов. Неправильно спроектированная опалубка может привести к деформации готовых изделий, увеличению затрат на материалы и снижению рентабельности. Поэтому мы работаем с опытными проектировщиками, которые учитывают все нюансы производства. Мы также используем специализированное программное обеспечение для проектирования.

Иногда возникают трудности с логистикой. Транспортировка больших и тяжелых элементов опалубки может быть сложной и дорогостоящей. Поэтому мы стараемся оптимизировать логистику, используя различные виды транспорта и выбирая оптимальные маршруты. Мы также сотрудничаем с логистическими компаниями, которые имеют опыт работы с металлоконструкциями.

Заключение

Производство опалубки для вазонов – это сложная и ответственная задача, требующая комплексного подхода и опыта. Но при правильном подходе можно добиться высокого качества продукции, снизить затраты и увеличить рентабельность. Мы, как компания ООО Шаньси Цинлунъюань Инжиниринг Механическое Производство, постоянно совершенствуем наши технологии и процессы, чтобы предлагать нашим клиентам лучшие решения.

Контакты:

ООО Шаньси Цинлунъюань Инжиниринг Механическое Производство

https://www.sxqly.ru

Этот текст – лишь отражение нашего опыта, и мы будем рады ответить на любые ваши вопросы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Опалубка для защиты склонов

Опалубка для защиты склонов -

Изоляционное ограждение

Изоляционное ограждение -

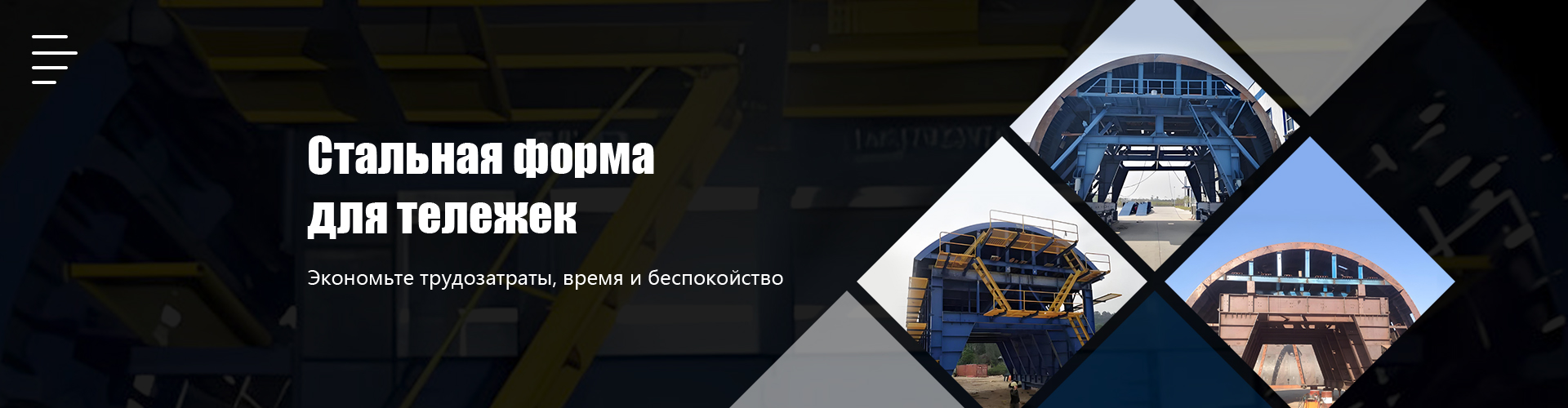

Опалубка для тележки

Опалубка для тележки -

Плоский опалубка

Плоский опалубка -

Опалубка для бордюрного камня

Опалубка для бордюрного камня -

Опалубка для подпорных стен

Опалубка для подпорных стен -

Опалубка для коробчатых балок

Опалубка для коробчатых балок -

Опалубка для портальных каменных пирсов

Опалубка для портальных каменных пирсов -

Опалубка для Т-образной балки

Опалубка для Т-образной балки -

Опалубка для аварийных барьеров

Опалубка для аварийных барьеров -

Ограждение автодороги

Ограждение автодороги -

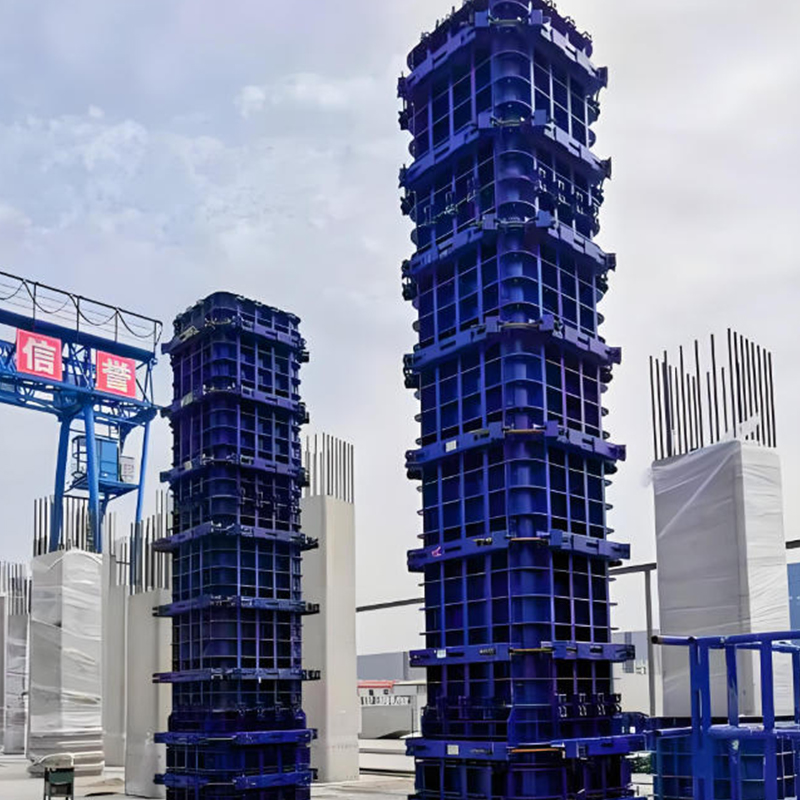

Опалубка для квадратных пирсов

Опалубка для квадратных пирсов

Связанный поиск

Связанный поиск- Ведущие покупатели стальных опалубочных панелей в китае

- Опалубки для изгибов

- Ведущая страна по основным закупщикам типов опалубки для бетонных работ

- Опалубка для железнодорожного дренажа u-образная в китае

- Производитель стальной опалубки

- Завод опалубки из нержавеющей стали

- Основная страна-покупатель выравнивающих балок для опалубки 2.0 м

- Основные страны-покупатели опалубки для мостовых опор

- Элементы опалубки для монолитного строительства

- Производство строительной опалубки в китае