Завод по производству стальных форм на заказ

Создание стальных форм на заказ – это не просто изготовление металла. Это комплексная задача, где точность, материалы и опыт играют решающую роль. Многие клиенты приходят с иллюзиями, думая, что цена – главный фактор. А на деле – это лишь верхушка айсберга. Поэтому, хочу поделиться опытом, накопленным за годы работы, расскажу о типичных ошибках и о том, на что стоит обращать внимание при выборе производителя.

Проблемы с проектированием и техническим заданием

Часто вижу, как клиенты предоставляют лишь эскиз или общее описание требуемой формы. Это, мягко говоря, не лучший подход. Точность чертежей – это основа всего. Нужно понимать не только внешний вид, но и все внутренние полости, размеры, допуска, материал и конечно же, функциональное назначение формы. Недостаток информации приводит к переделкам, задержкам и, как следствие, увеличению стоимости. Один из недавних случаев: заказчик прислал форму для литья детали, но не указал допустимую деформацию при охлаждении металла. В итоге, готовая форма оказалась непригодной для использования.

В первую очередь, необходимо досконально проработать 3D-модель, а также создать техническое задание, включающее в себя все необходимые параметры. Не стоит экономить на этом этапе. Я обычно рекомендую нашим клиентам взаимодействовать с нашими инженерами на ранних стадиях проекта. Это позволяет выявить потенциальные проблемы и оптимизировать конструкцию формы.

Необходимость квалифицированного проектирования

Проектирование стальных форм – это отдельная дисциплина, требующая опыта и знаний. Не каждый конструктор, умеющий работать в CAD, сможет правильно спроектировать форму для сложного изделия. Неправильный выбор материала, недостаточная толщина стенок, отсутствие терморасширительных зазоров – все это может привести к серьезным проблемам при литье. Это не просто 'надоест переделывать', это финансовые потери и потеря времени.

Мы сами, как компания ООО Шаньси Цинлунъюань Инжиниринг Механическое Производство, уделяем особое внимание проектированию. У нас есть команда опытных инженеров, которые используют современное программное обеспечение и учитывают все нюансы технологического процесса. Мы работаем в тесном контакте с клиентами, чтобы максимально точно соответствовать их требованиям.

Например, мы недавно работали над формой для отливки сложной детали из высокопрочной стали. Инженеры тщательно проанализировали тепловые процессы литья, выбрали оптимальный материал для формы и разработали конструкцию, обеспечивающую равномерное охлаждение и минимизацию деформаций. Последующие испытания показали, что форма полностью соответствует нашим ожиданиям.

Выбор материала и его влияние на долговечность формы

Выбор материала для стальных форм – это еще один важный момент. Наиболее часто используемые материалы – это легированные стали, такие как У7, У8, Х12МФ. Но выбор конкретного материала зависит от многих факторов: температуры литья, типа металла, срока службы формы и, конечно же, бюджета.

Неправильный выбор материала может привести к быстрому износу формы, появлению трещин и деформаций. Например, использование неподходящей стали может привести к образованию окалины, которая ухудшает качество отливки. Или, наоборот, слишком твердый материал может привести к быстрому износу поверхности формы.

Типы сталей и их характеристики

Важно учитывать не только состав стали, но и ее механические свойства. Например, для форм, используемых при литье высокотемпературных металлов, необходимо использовать стали с высокой термостойкостью. Для форм, используемых для литья детали с высокой точностью, необходимо использовать стали с высокой твердостью и износостойкостью.

Один из самых распространенных случаев – использование недорогой марки стали для формовки чугуна, что приводило к ее быстрому износу. В итоге, пришлось переработать форму, используя более высокую марку стали, что увеличило стоимость проекта, но обеспечило более долгий срок службы.

Технология изготовления и контроль качества

Процесс изготовления стальных форм включает в себя несколько этапов: изготовление мастер-формы, создание металлического корпуса, сборка и обработка. Каждый этап требует строгого контроля качества. Некачественная мастер-форма может привести к дефектам отливки, а неправильная сборка – к разрушению формы в процессе эксплуатации.

Мы используем современное оборудование и технологии, чтобы обеспечить высокое качество изготовления форм. Наши токари, фрезеровщики и слесари имеют большой опыт работы, а контролеры качества тщательно проверяют каждый этап производства.

Важность термообработки форм

Термообработка – это важный этап в изготовлении стальных форм. Термообработка позволяет повысить твердость, износостойкость и теплостойкость формы. Существует несколько видов термообработки, каждый из которых подходит для определенных материалов и условий эксплуатации. Неправильный выбор режима термообработки может привести к разрушению формы.

Например, мы часто применяем закалку и отпуск для повышения твердости форм, используемых для литья стали. Также мы используем цементацию для повышения износостойкости форм, используемых для литья чугуна. Мы всегда тщательно подбираем режим термообработки, чтобы обеспечить оптимальные свойства формы.

Особенности работы с стальными формами на заказ для различных типов литья

Необходимо учитывать специфику литья при изготовлении стальных форм на заказ. Для литья под давлением, для литья в песчаные формы, для литья в чугунные формы – требования к форме и материалу существенно различаются. Например, для литья под давлением требуется более точная форма с гладкой поверхностью, а для литья в песчаные формы можно использовать более грубый материал.

Мы имеем опыт работы с различными типами литья и можем предложить оптимальное решение для каждого проекта. Мы учитываем все особенности технологического процесса и разрабатываем форму, которая будет обеспечивать высокое качество отливки.

Обслуживание и ремонт стальных форм

Регулярное обслуживание и своевременный ремонт стальных форм позволяет продлить срок их службы и избежать дорогостоящих простоев. Обслуживание включает в себя очистку формы, смазку, замену изношенных деталей и контроль за состоянием поверхности. Ремонт может включать в себя восстановление поверхности, замену поврежденных элементов и перековку.

Мы предлагаем услуги по обслуживанию и ремонту стальных форм. Наши специалисты быстро и качественно устранят любые неисправности и вернут форму к работе.

Для обратной связи и обсуждения деталей проекта вы можете посетить наш сайт: https://www.sxqly.ru или связаться с нами напрямую. Мы всегда готовы помочь!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Опалубка для круглых пирсов

Опалубка для круглых пирсов -

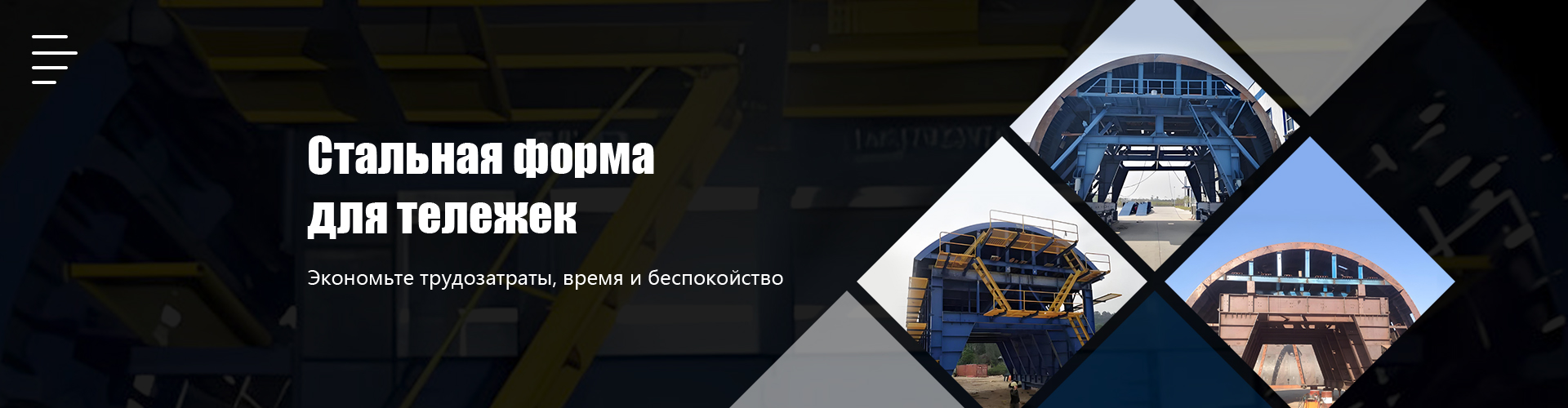

Опалубка для тележки

Опалубка для тележки -

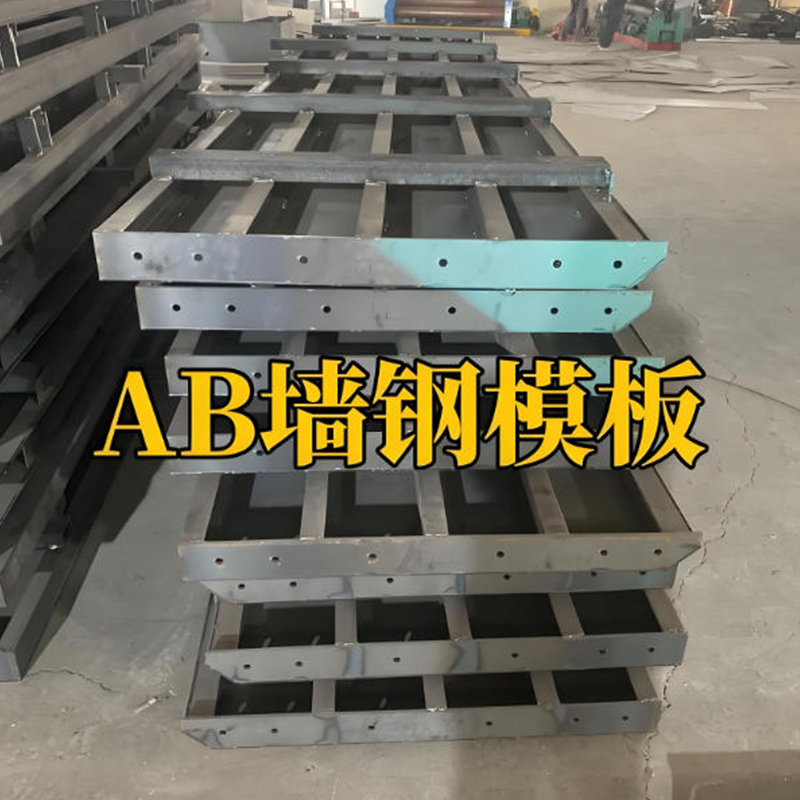

Опалубка для подпорных стен

Опалубка для подпорных стен -

П-образная опалубка для железнодорожного дренажа

П-образная опалубка для железнодорожного дренажа -

Опалубка для стяжных балок

Опалубка для стяжных балок -

Плоский опалубка

Плоский опалубка -

Барьер ограничения высоты

Барьер ограничения высоты -

Опалубка для опорных площадок

Опалубка для опорных площадок -

Опалубка стандартной формы

Опалубка стандартной формы -

Опалубка для крышки пирса

Опалубка для крышки пирса -

Опалубка для водостоков

Опалубка для водостоков -

Опалубка для кессонов

Опалубка для кессонов

Связанный поиск

Связанный поиск- Ведущий поставщик опалубки для монолитных балок

- Туннельная стальная опалубка в китае

- Дешевая монолитная строительная алюминиевая опалубка

- Производитель стальной стеновой опалубки

- Ведущий оптовый поставщик цилиндрической опалубки

- Основные покупатели стальной опалубки для тяжелых условий эксплуатации

- Ведущий оптовый поставщик стальной опалубки для мостовых перекрытий

- Поставщики опалубки для коробчатых балок

- Ведущий покупатель oem опалубки для наливных полов

- Производители опалубки для бетонных перекрытий